REVOPOINT POP3DとFusion360で出来る事が凄い 後編

前編 の続きを

前回のつづきで、

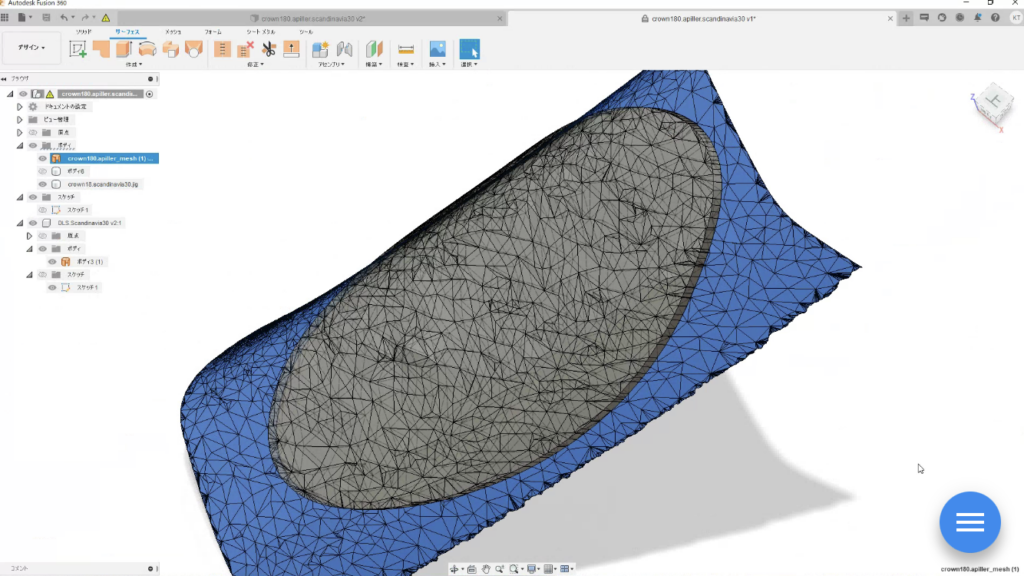

作った埋め込み用のフラッシュマウントの固定位置決めのための治具をつくります。

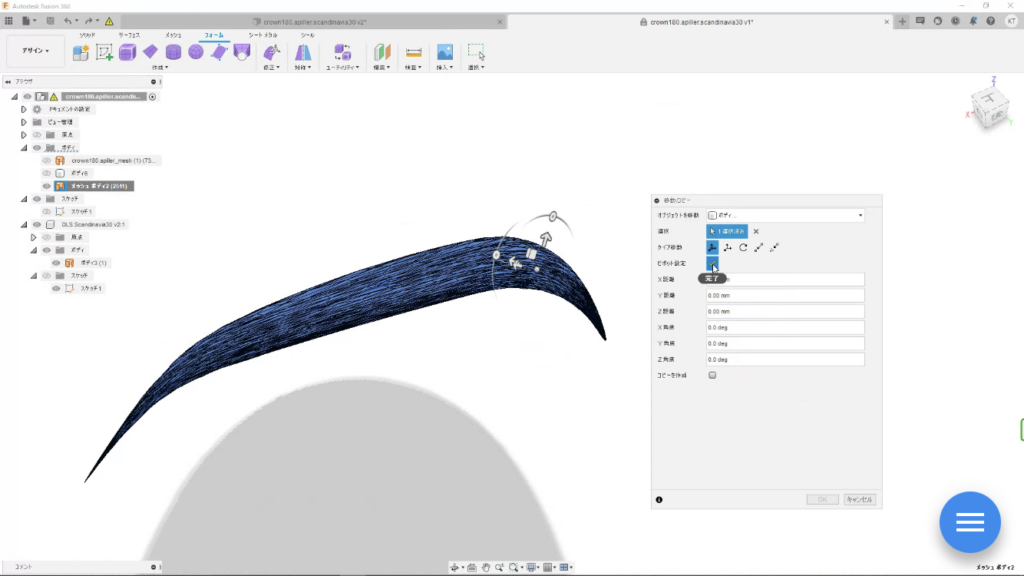

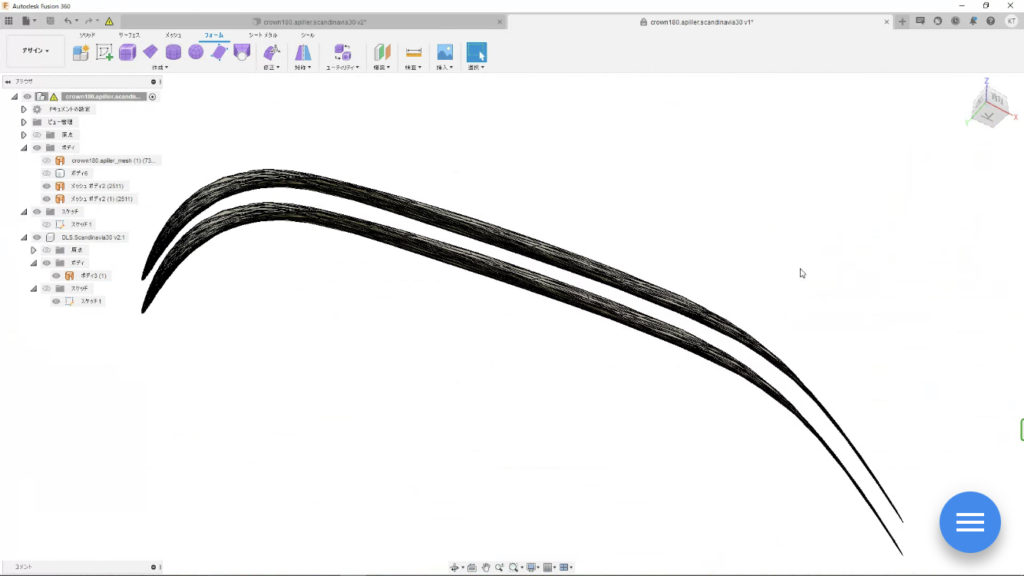

楕円で切り取ったAピラーのサーフェスを「移動・コピー」します。

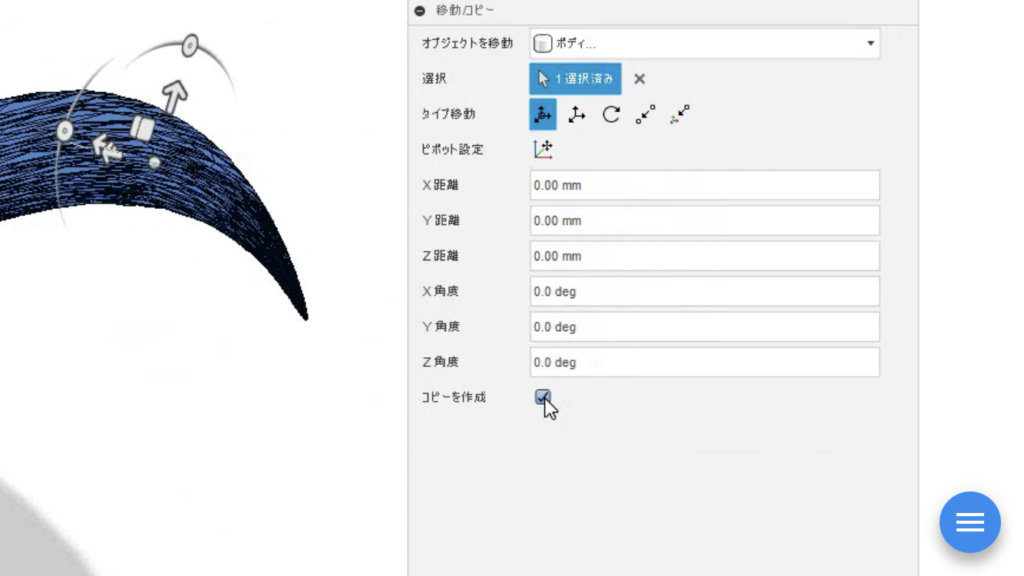

「コピーを作成」に✔をいれておきます。

そして、垂直方向に適度な厚みで位置調整

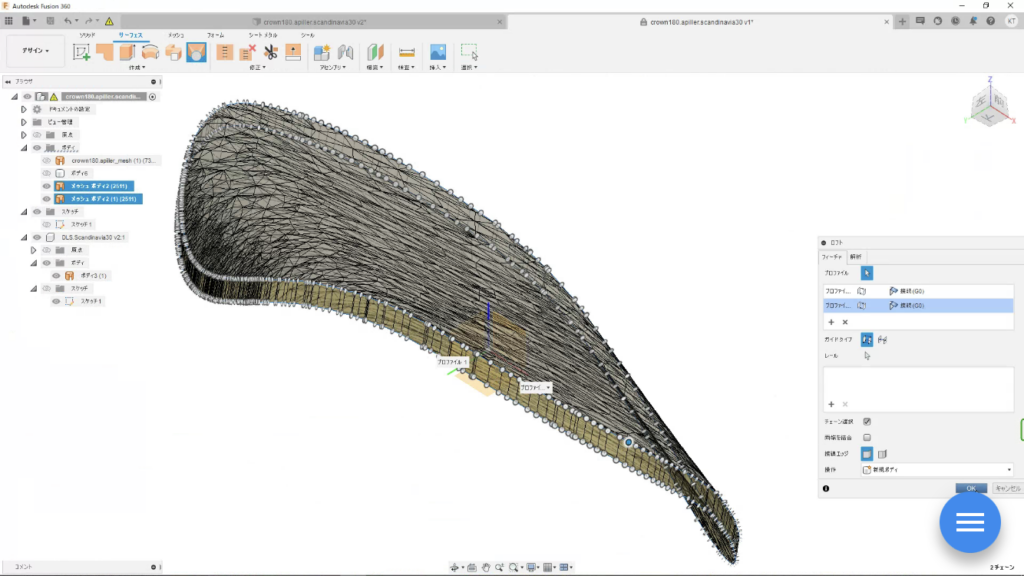

サーフェスモード「ロフト」で上下のサーフェスをつなぎます。

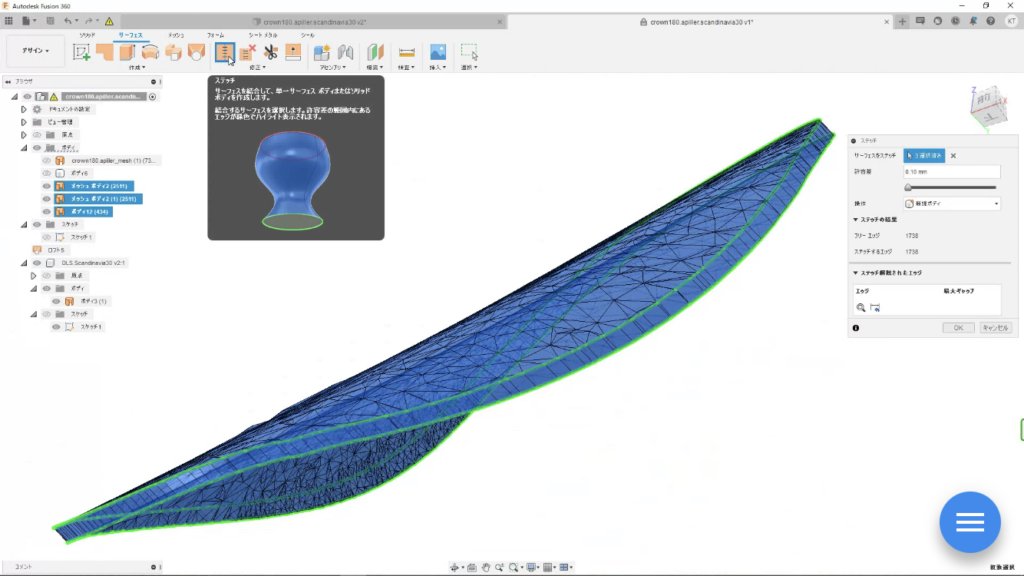

上面、下面、側面を「ステッチ」で結合すると

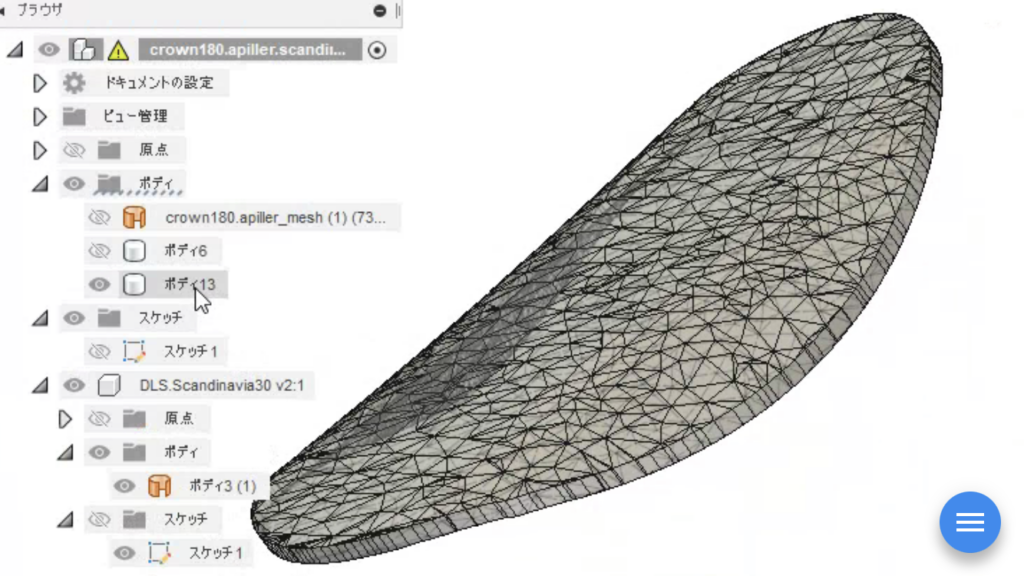

画像アイコンのようにソリッドボディになります。

これは左側ですが、右側は反転させれば簡単

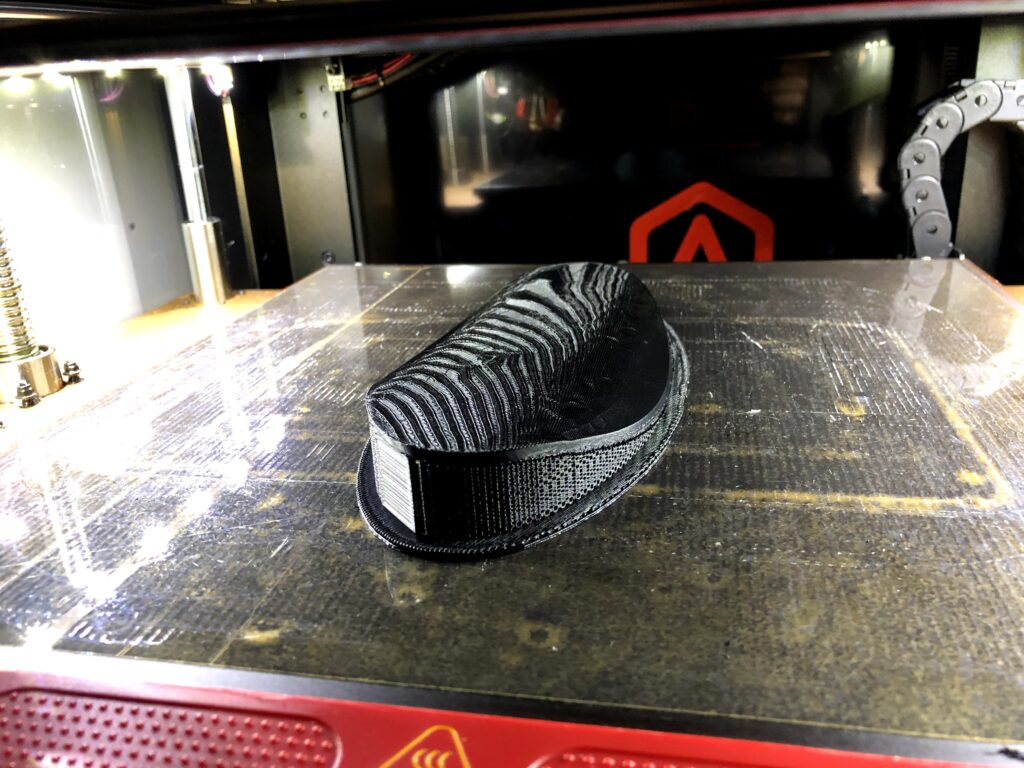

3Dプリンターで出力して

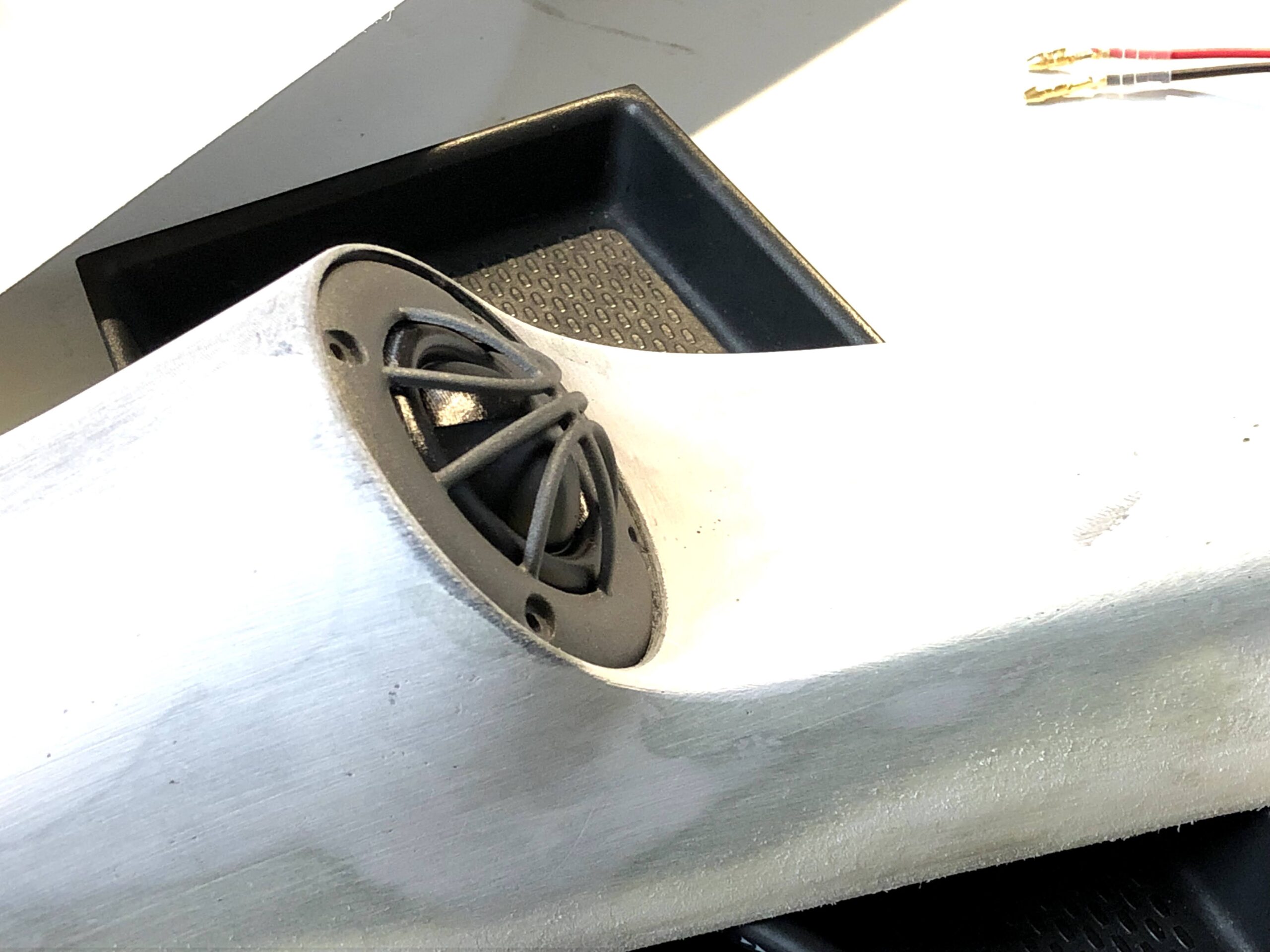

フィッティング確認

超音波カッターが有れば簡単にカット出来ます。

超音波カッター

位置決め治具が無いと、カットするの難しですが、治具が有ると一発切りでピッタリ♪

裏側はファイバー等でガッチリ補強

最終装着確認して、仕上げのパテ成形

ほとんど形出来上がっているのでパテ作業も楽ちん♪

というよりも、その分更に手間をかける余裕が生まれます。

という感じで、綺麗、早い、軽い、高強度、高耐候、カッコいい、高音質という完璧なピラー埋め込み加工がDIYでも可能な時代になりました。

バックスキン調の生地をはりはり

DLS Scandinavia30を装着して完成!

生地を貼り貼りする場合のボンドは

これがいままで最強(業務用スプレーボンド以外のDIY用缶スプレーの中で)

蜘蛛の巣状にスプレー出来るので生地にしみこみにくい

コツは10~15cmぐらいの距離でスプレーするのがよさそう

遠すぎるとだまになりやすいので

というわけで、REVOPOINT POP3DとFusion360でこんな事出来ちゃいます。

3Dプリンタ―も有れば完璧ですが、3Dプリント造形サービスを利用するという手も有ります。

そのあたりも機会が有ればまた書きたいと思います。

3DCAD 3DPrinter 3DScanner 3Dスキャナー 3Dプリンター Aピラー Fusion360 REVOPOINT revopointpop3d