Fusion360と3Dスキャナーで曲面にフィットさせるパーツの作り方(Aピラーツィーターポッド)後編

前回のつづき

前回は、固定用のフランジをモデリングするところまで

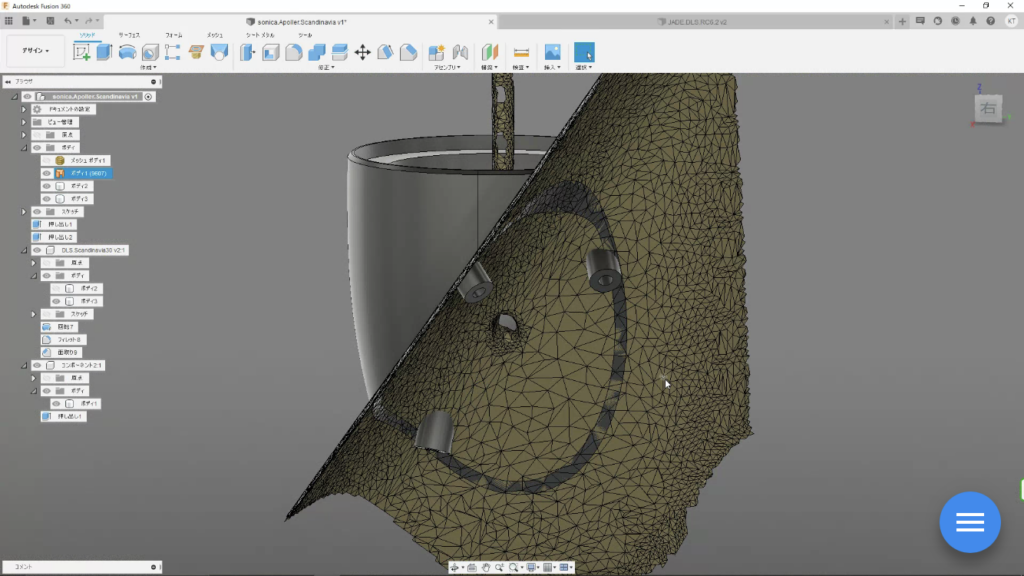

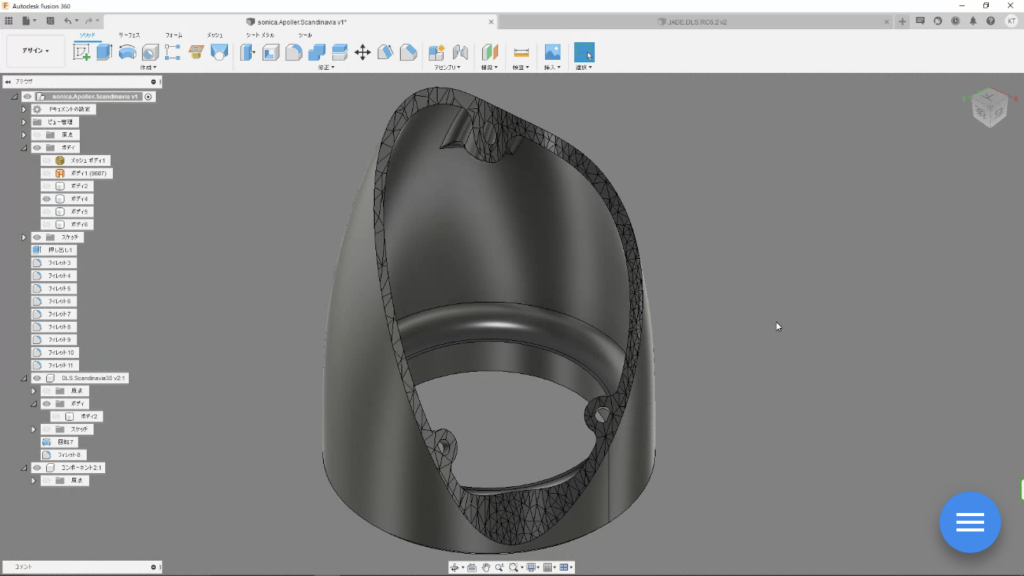

あとはこの飛び出た部分を、Aピラーの曲面で「分割」カットします。

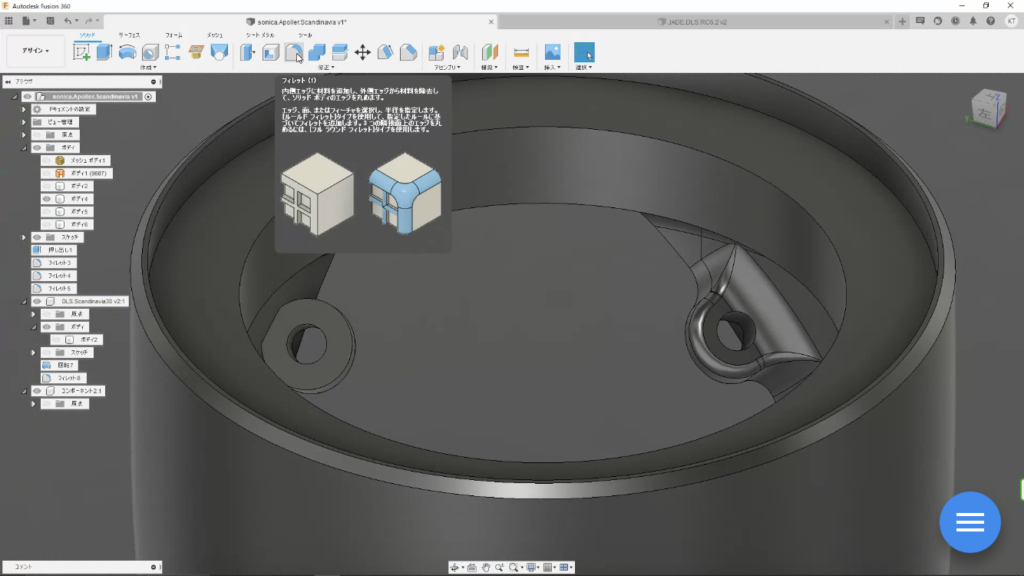

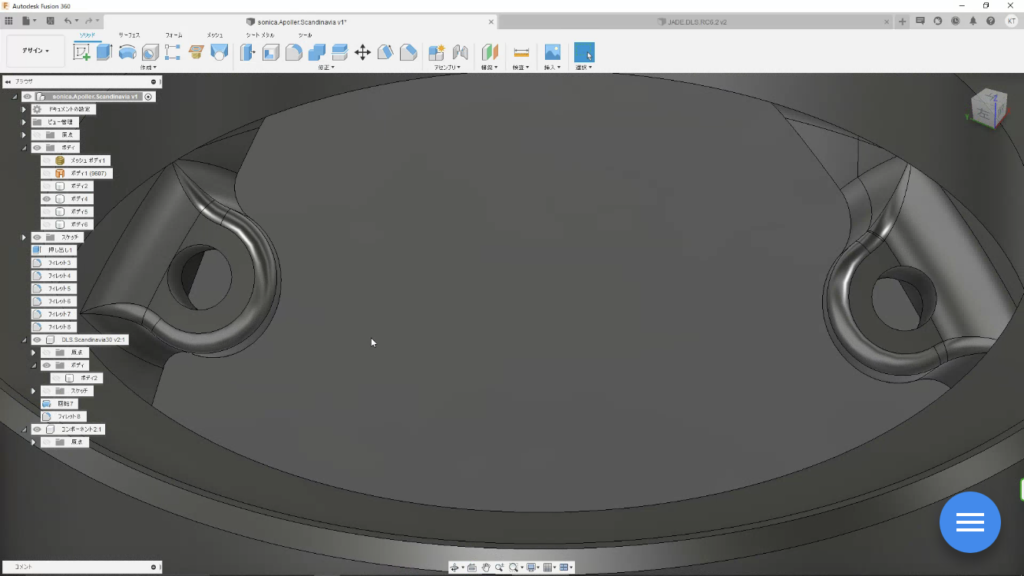

フランジの付け根はそのままだと強度不足なので、「フィレット」で補強

フィレットも、処理する順番でエラーになる事もあるので、エラーになった場合は順番変えてみたりすると出来る場合もあります。

これで強度抜群なので割れる事はほぼ無いです。

モデリングが完成したら、3Dプリンターのスライスソフト ideaMakerに入力するためにSTL形式で保存しておきます。

ツリーのボディを右クリックで「STL形式で保存」が有ります。

スライスソフトでパラメーターを設定して、3Dプリンター Raise3D Pro2に出力

帰宅前にスタートさせておけば、朝出勤すれば完成してます♪

自宅からも遠隔確認出来るので安心

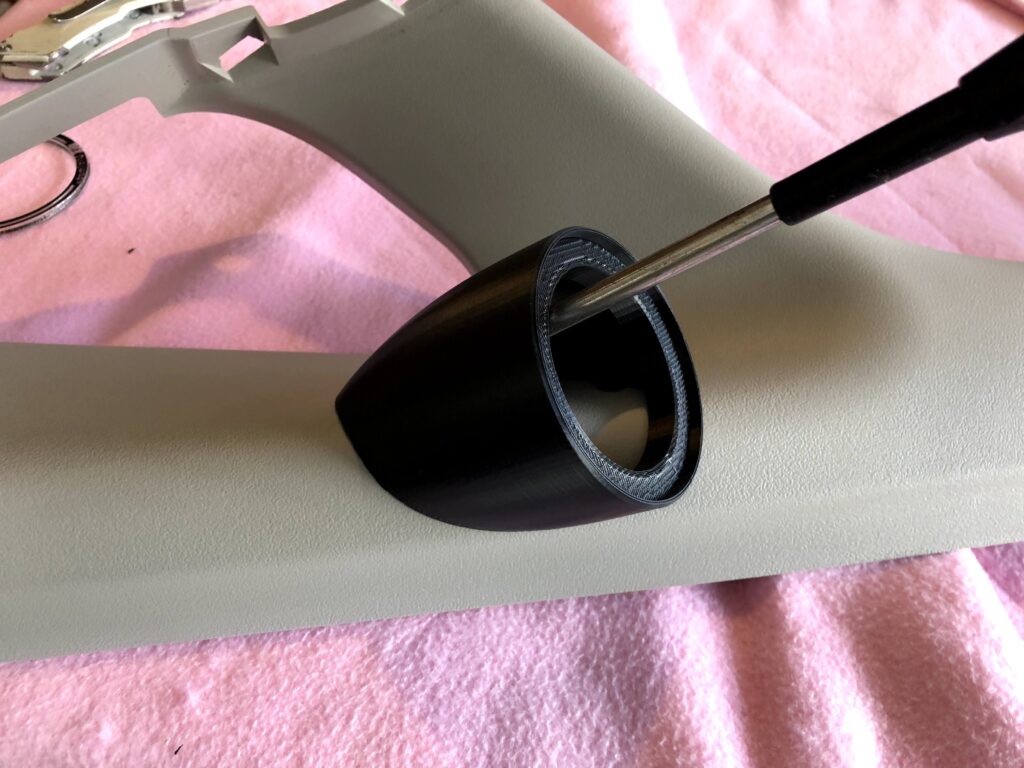

完成したモデルをAピラーの曲面に添わせて、ビスで固定

斜めにねじ込むので、コツが必要です。

こんな斜めにビスをねじ込むのはそれなりのテクが要るので、穴に印して下穴を空けてからの方が確実です。

自分は慣れているので、電動ドライバーで一発!

ビスの頭とドライバーの頭を最初は斜めに当てながら出来るだけ垂直方向に、回転数も調整しつつ少し手前から徐々に素早く斜めに角度を変えてねじ込みます。

たぶんわかる人にはわかる説明↑

言葉で表現は難しいw

こんな感じでピッタリフィット♪

Aピラーの内側のツィーターがあたる部分は、カットしてください。

今回は、アクリルリングも有りで♪

というわけで完成でございます。

こんな自分仕様、車種専用のオリジナルパーツが、こんなど素人の自分でもFusion360と3Dスキャナーが有れば作れちゃいます。