ドアスピーカー 3Dバッフル (スバル サンバー)後編

サンバークラシックのドア3Dバッフル制作の後編

ペラペラのドアにゴツイスピーカー取り付けるための3Dバッフルを3Dプリンターで作ります。

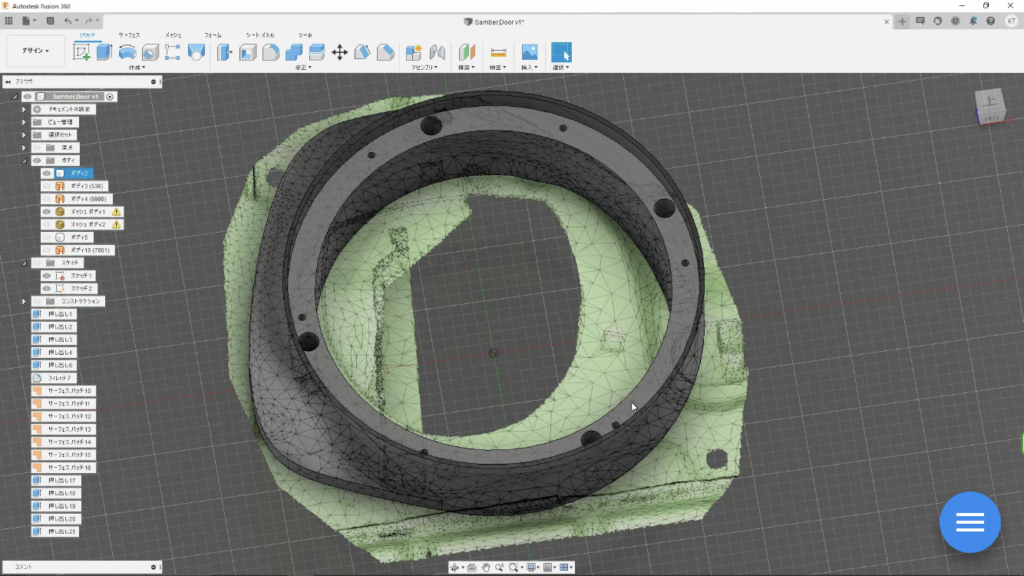

全体像はこんな感じ

穴あけやフィレットは省略w

様々な制限が有る中でこのような形状になりました。

Fusion360は初心者でも直感的に操作しやすい画期的な3DCADソフト

ちょっと頑張ってある程度使えるようになれば世界が変わりますよ♪

このブログで制作例を更新しているので、同じように再現するだけでもスキルアップ出来ると思います。

Fusion360でモデリングしたボディをSTL形式で出力する方法がちょっと変更されてました。

その部分はまた書きますね。

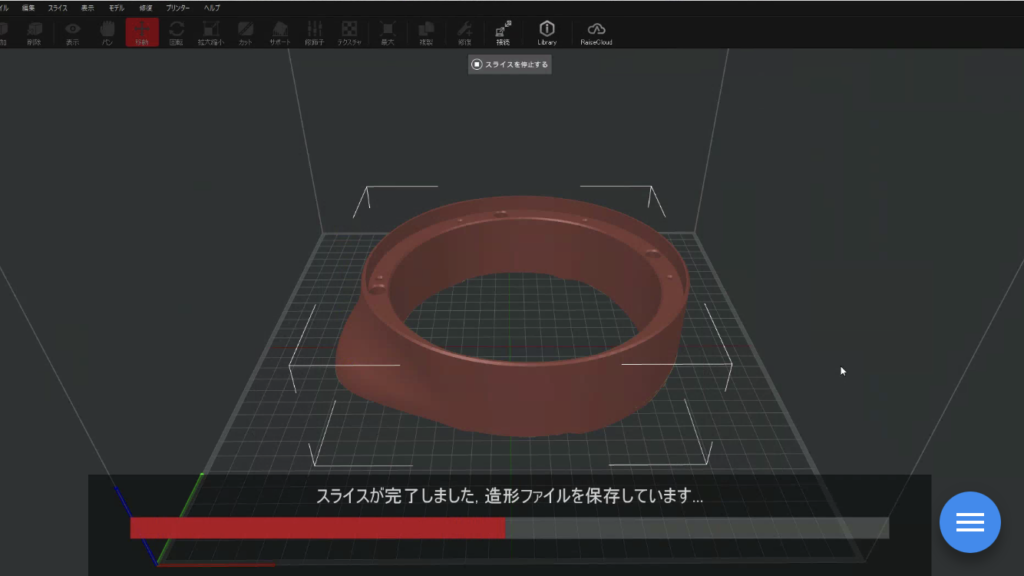

3Dプリンターのスライスソフト ideaMakerにSTLファイルで出力してスライス設定

バッフルは密度を高く強度と共鳴防止を考えたパラメーターで設定しています。

表面は粗くても良いので積層ピッチは粗目で

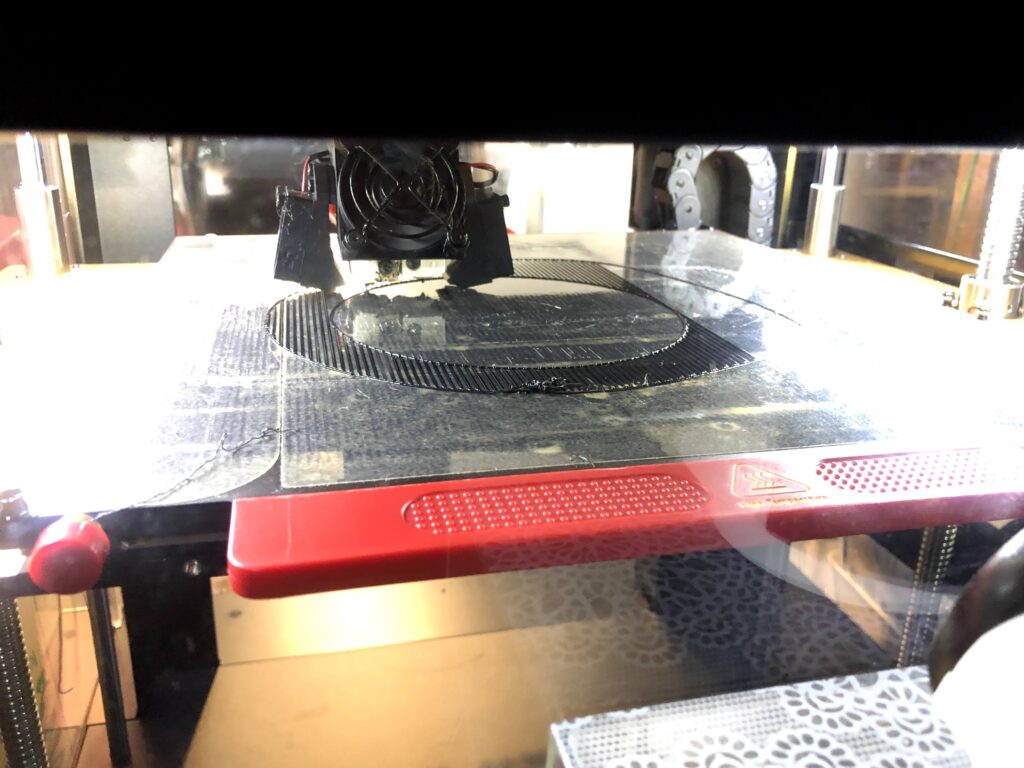

帰る前にスタート

昼頃には完成!

さすがに密度高く、デカくてぶ厚いのでかなり時間かかりますね。

最初は、「木で作った方が断然早いやん」って思ってましたが、寝る時間を有効活用したり他の作業が出来るので、段取りさえうまく組めばかなり有用

もちろんモデリングテクニックは日々磨き続けないとダメですが

完成した3Dバッフルは、ドアの凸凹鉄板面にぴったり当てがって、マジックでケガキ

鉄板を切りとり、取り付け穴を空けて

仮固定して確認

内張側も切り取って上からバッフのつば部分で内張をやんわり押さえる形で固定!

バッフルはガッチガチ強固に固定出来ました。

表面は生地を貼る事ももちろん可能です。

アウターバッフルを初めて作るときの有る有るで、

この時点でドアを閉めてダッシュとかグローブボックスにぶつかってしまうとか無いようにw

最初の設計時にドア閉めて、ダッシュの位置やグローブボックスを開けた時のクリアランスを確認しておきましょう。

固定は既存のボルト穴を使うとか、ウィンドレールにスピーカーが当たらないようにとか

3Dスキャナーでデータ化しておけばFusion360上でシュミレーション出来るのでモデリング時にとても便利♪

もう少し先になると思いますが、廉価版の3Dスキャナーのテストが出来る予定なのでお楽しみに!