スイフト アウターバッフルを3Dプリンターで作れます③

①、②でほぼモデリングはほぼ完成したスイフトアウターバッフルを3Dプリンターで作れます。

今回は治具の制作をかいていきます。

3話完結にする予定でしたが、長くなりすぎたので、完成編は次回に

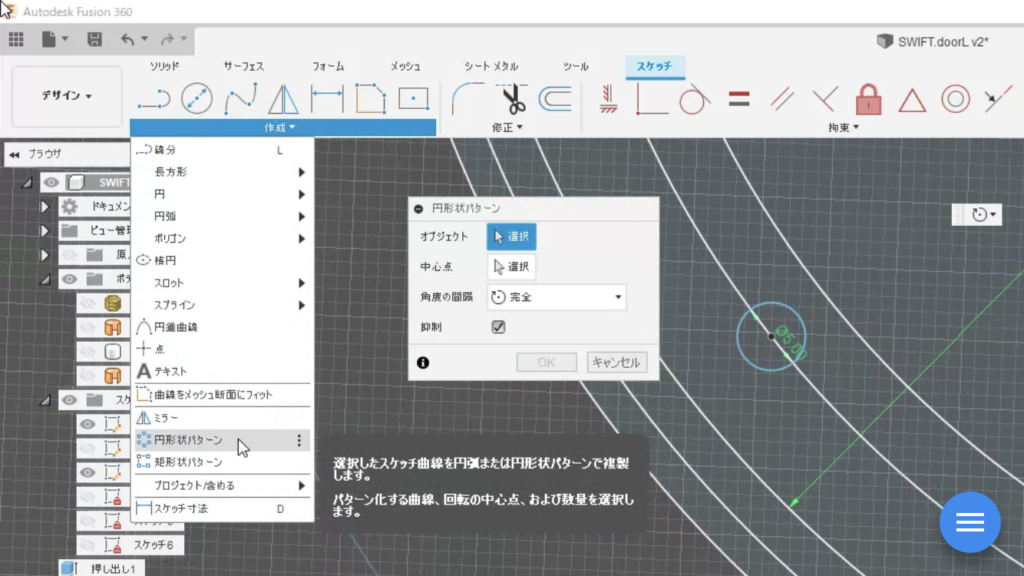

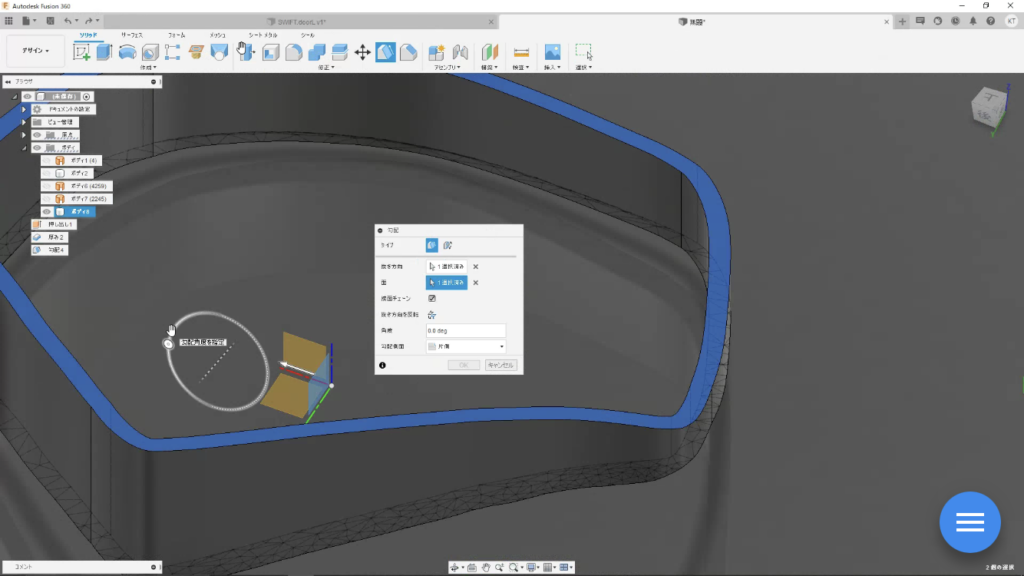

ビス穴を開ける場合、スケッチでバッフル面上を選び、先ずは開けたいPCDの円を描きます。

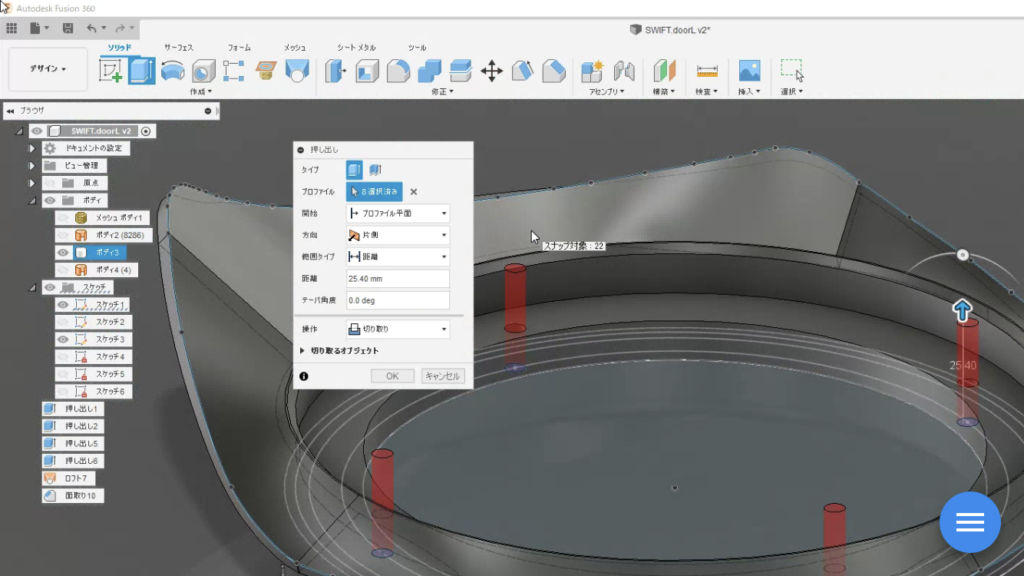

その円周上に「円形状パターン」で穴数や中心点を選ぶと自動配置してくれます。

あとは、「押し出し」で切り取るだけ

そして本題の、このアウターバッフルをドア内張にぴったりはまるように、ドア内張を超音波カッターなどを使って切除するわけですが、その切断ラインを位置決めするための治具を作ります。

超音波カッターは安い物でもいい値段してますが、一家に一台あるとめちゃめちゃ便利ですよ。

一度使うともはやそれなしではあり得ないというぐらい必需品となります。

ごんた屋さんのこれは、長い歯が使える仕様なので1万円の価格差以上の値打ちが有ります。

長い歯のアドバンテージは絶大ですよ♪

その内張のカットラインを位置決めする治具の作りかたですが、

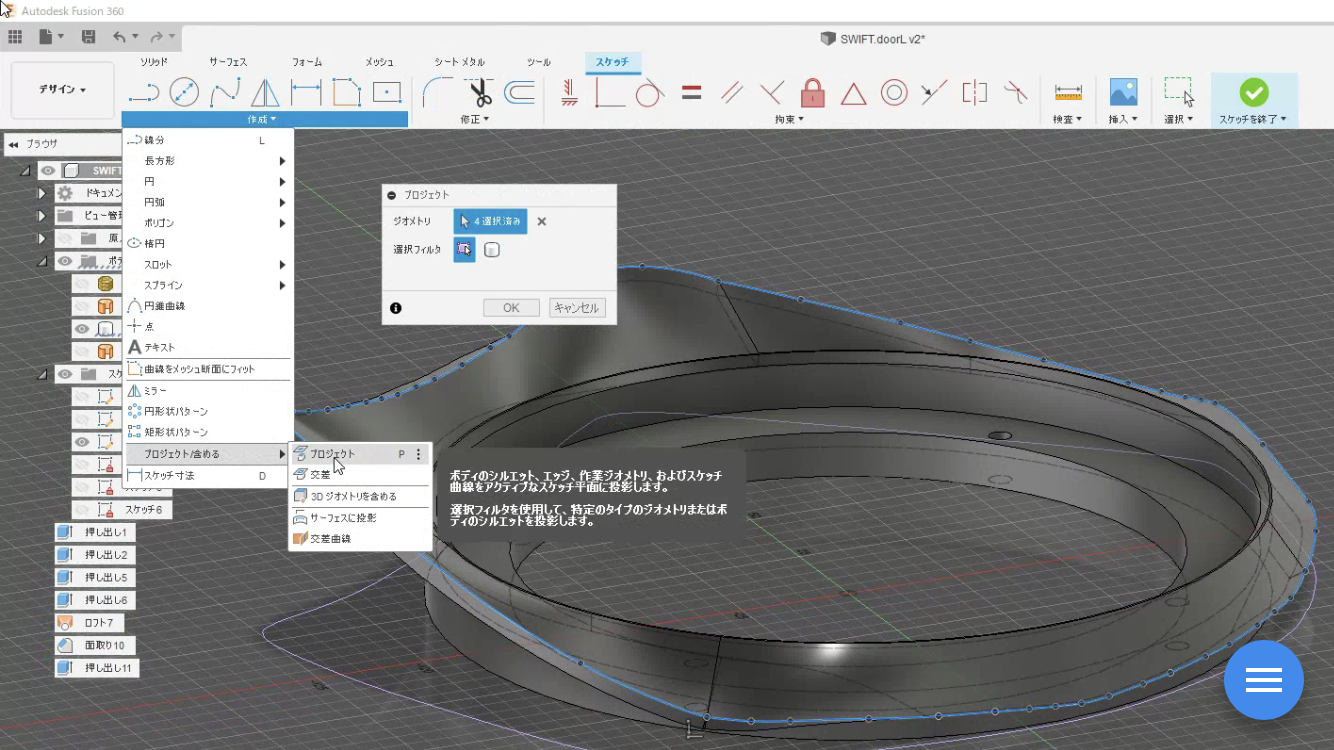

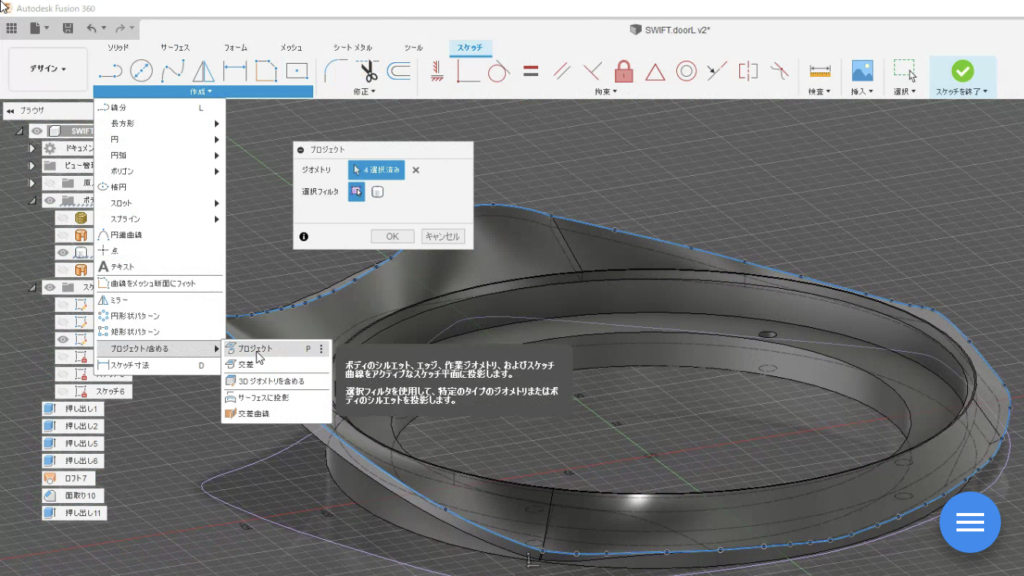

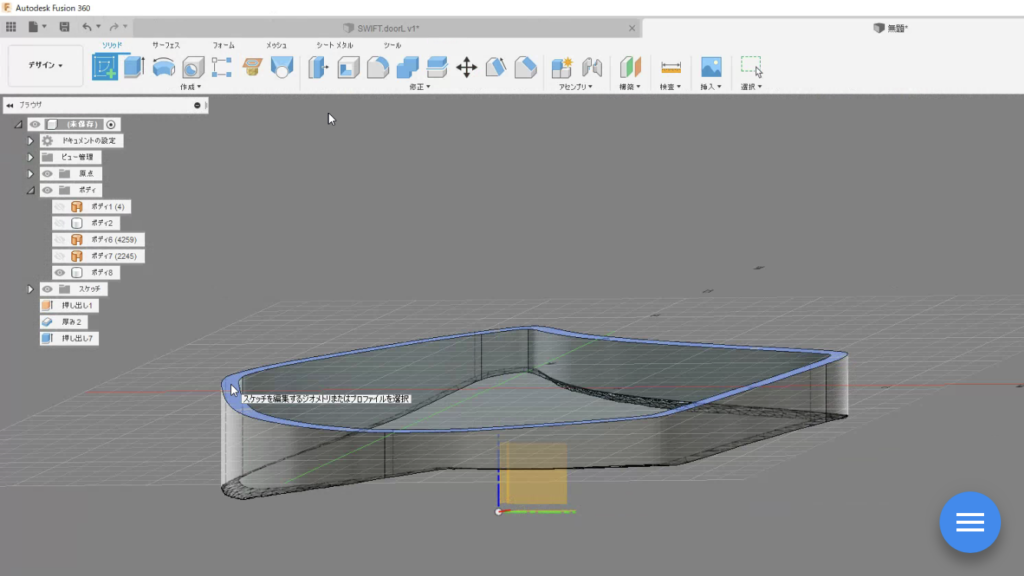

スケッチでバッフル底面を選んで「プロジェクトを含める」「プロジェクト」でバッフルの外周を選択OK

すると、バッフル外周の3D曲線をバッフル底面に投影して2Dのスケッチに投影してくれま

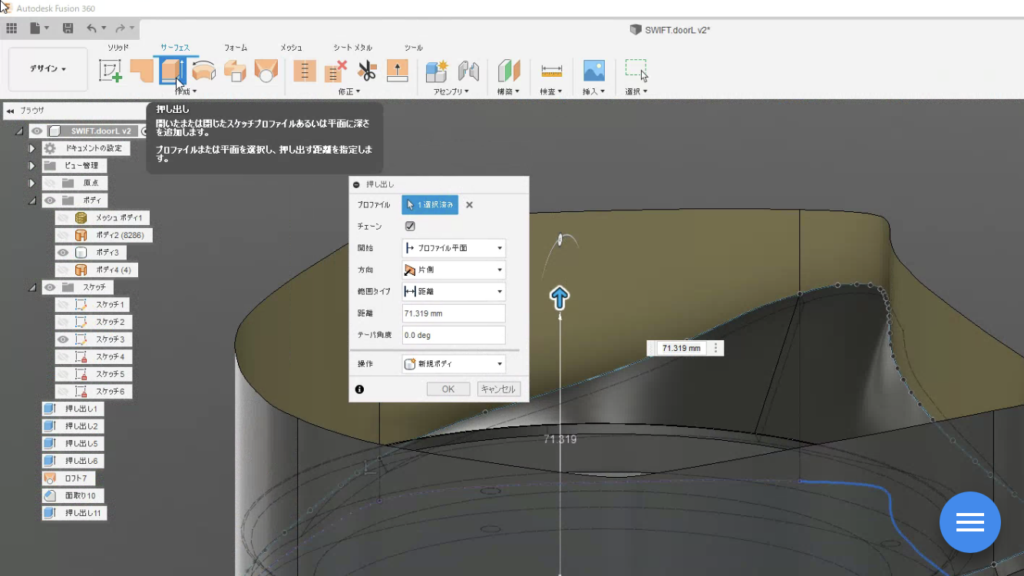

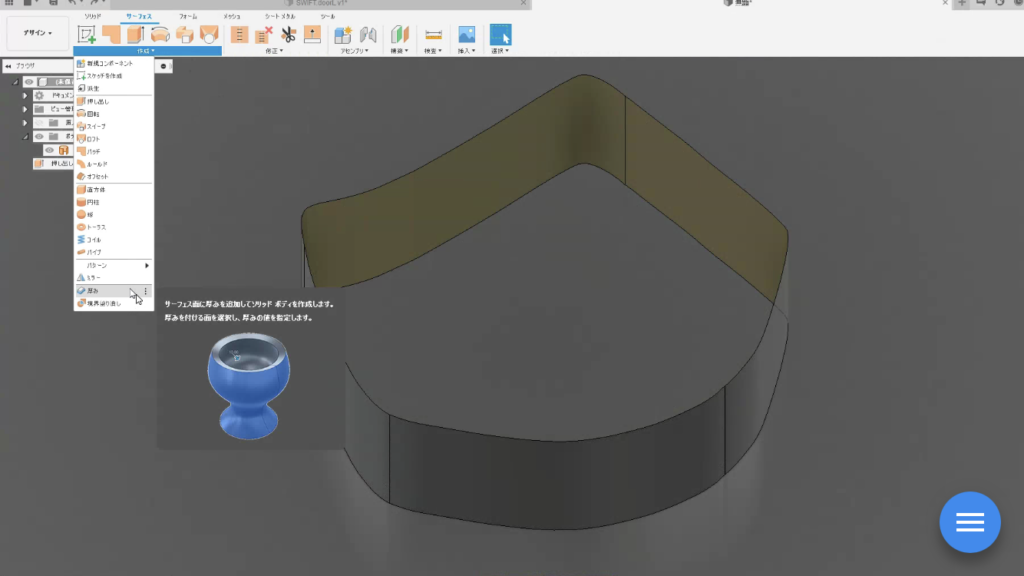

次に、サーフェスモードに切り替えて、その投影されたスケッチを「押し出し」て切断する面を作ります。

この面は、モデリングしたバッフルの輪郭とドア内張を切除した輪郭の境目なのでクリアランスは0mmになります。

バッフルに生地を巻いたりする場合はその生地分のクリアランス(0.3~0.8mmぐらい)も考える必要が有ります。

あと、3Dプリンターの性能による造形物の制度や収縮も関係してきます。

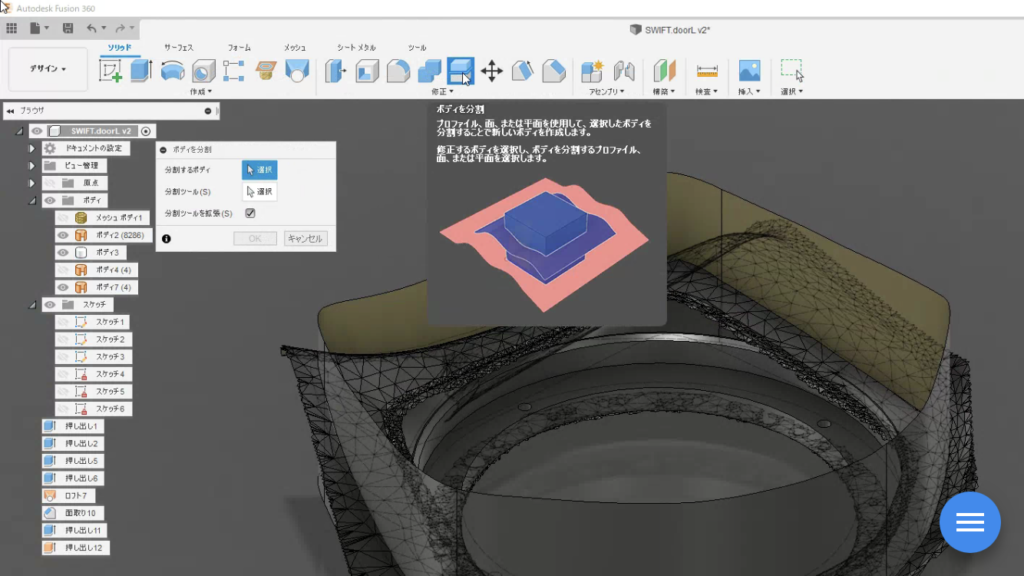

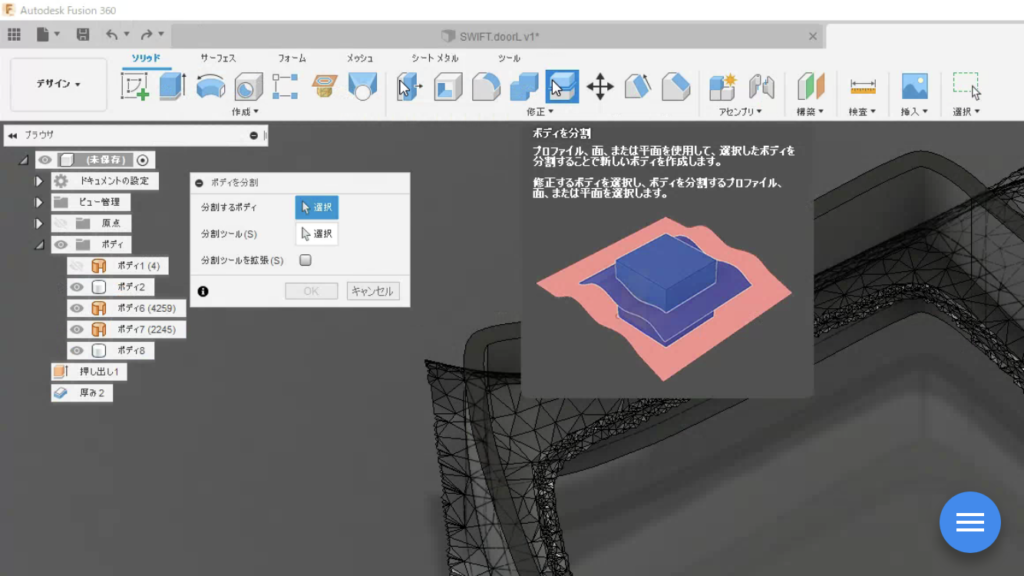

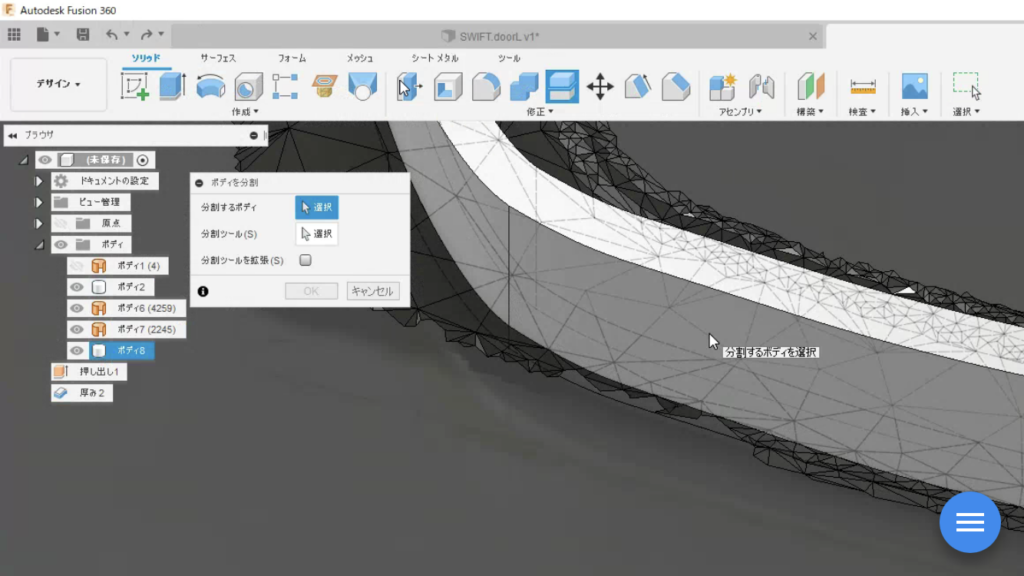

そして、バッフル本体の淵も「ボディ分割」でこの面でカットしておきます。

垂直断面にしておくためです。

後でこの面に厚みを付けて、ドア内張をカットする時の治具にするんですが、ドア内張の曲面にぴったりフィットさせるために、内張曲面で「分割」させる準備をしておきます。

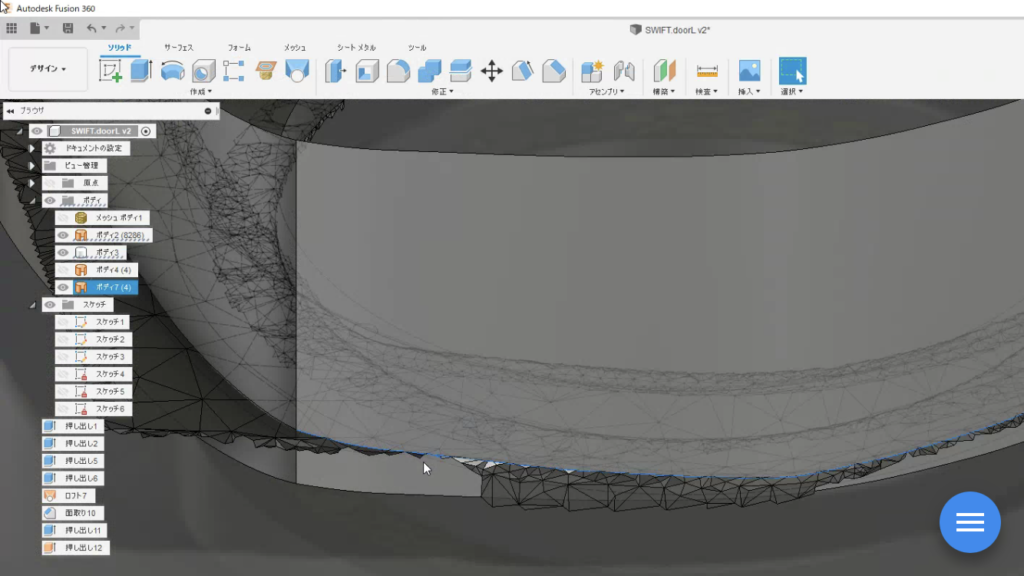

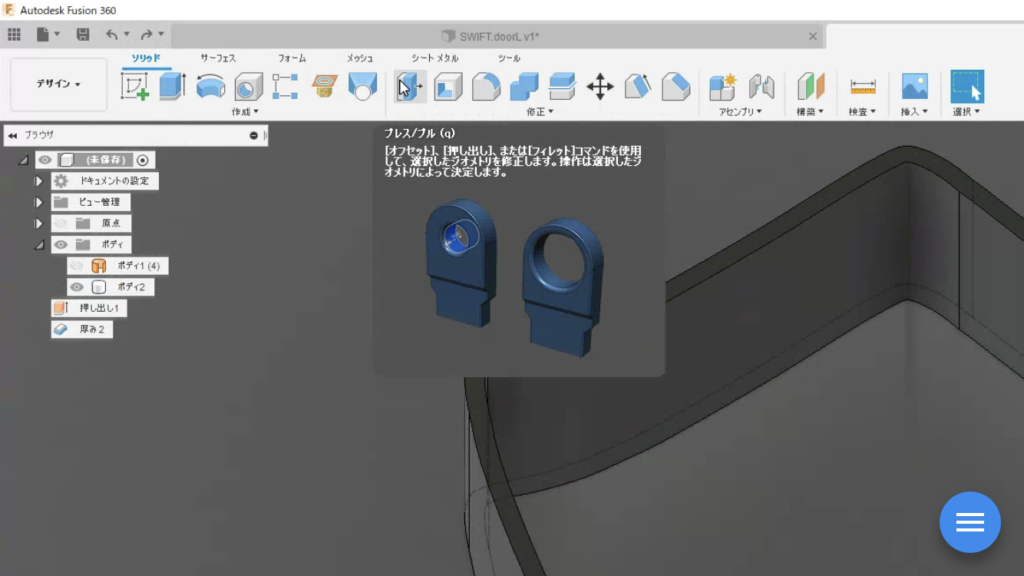

分割する面であるドアパネルの端が足りないところが有ると、「分割」時にエラーになるので。(↑の部分)

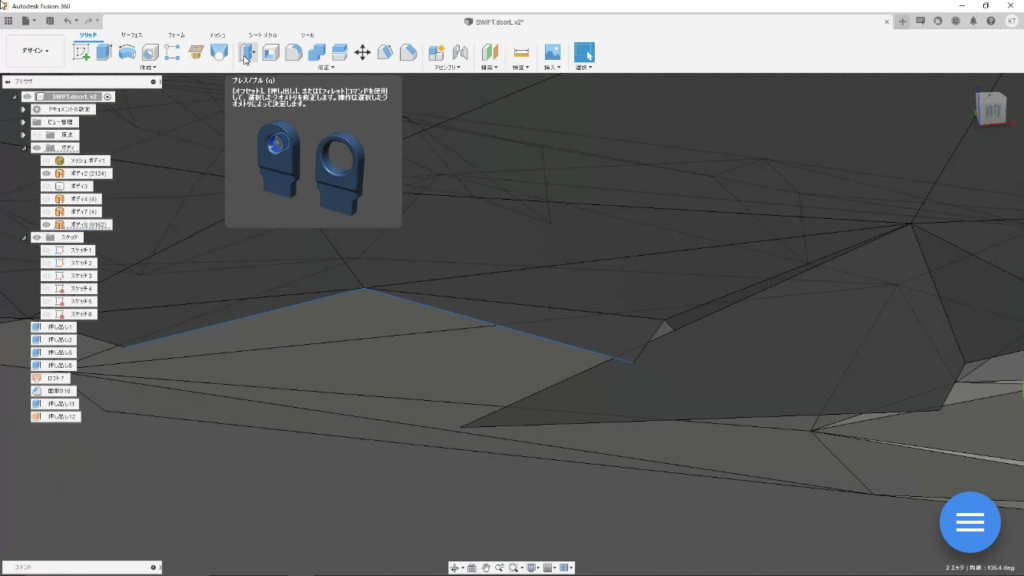

拡大して、今回は面の端を選んで「プレスプル」で延長してごまかします。

モデリングしたバッフルとドア内張面の両方表示してみて全体の雰囲気や肉厚が薄すぎる部分とか確認しながら細部を微調整していきます。

手前でも書きましたが、

モデリングしたバッフルは、最終的にレザー調生地を張り込むので、その生地分の厚み分、小さめにバッフルをカットしてみました。

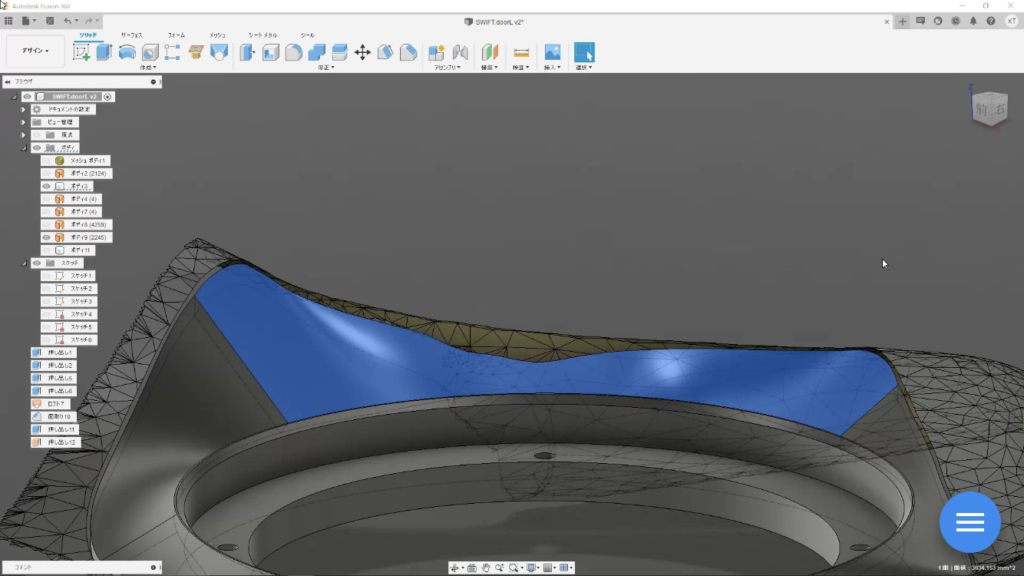

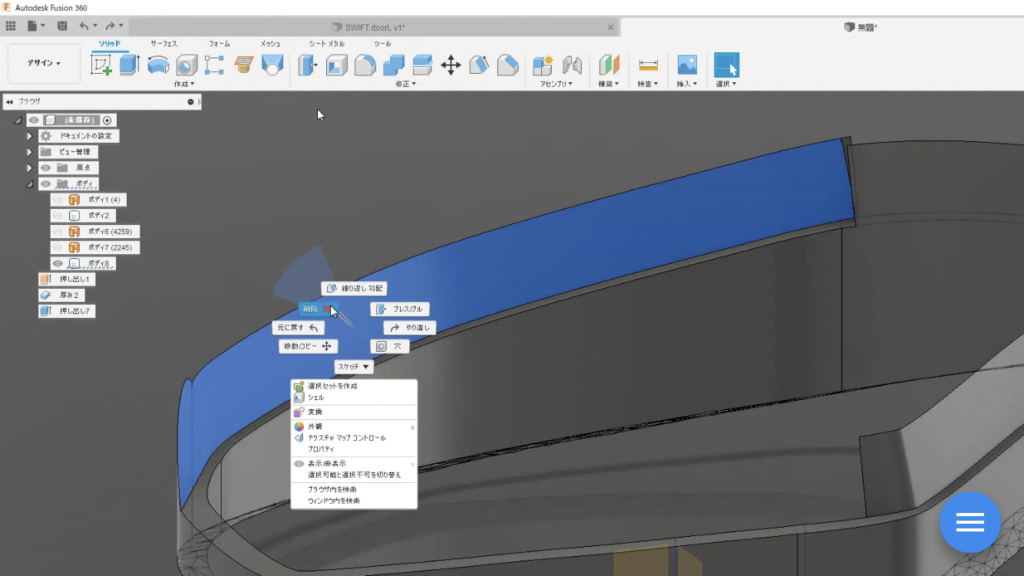

垂直に近い急な面の部分は1mmカットすると大幅に形状が変わってしまいます。(上の画像の青い部分)

今回は、バッフル側だけではなく、ドア内張側も余裕が無いのでかなりシビアな設計となりました。

かなりスペースの余裕が無い部分なので、クリアランスと形状を色々と組み合わせながら微調整していきますが、ある程度見切って最初のスケッチからやり直した方が結果的に良いものが出来る事が多いですし、早かったりします。

モデリングしたバッフルの形状と、ドア内張をカットする面↑とのクリアランスが決まったら、その面に「厚み」を付けてソリッドボディ化します。

その後、「プレスプル」でも調整出来ます。

これが治具のリングになります。

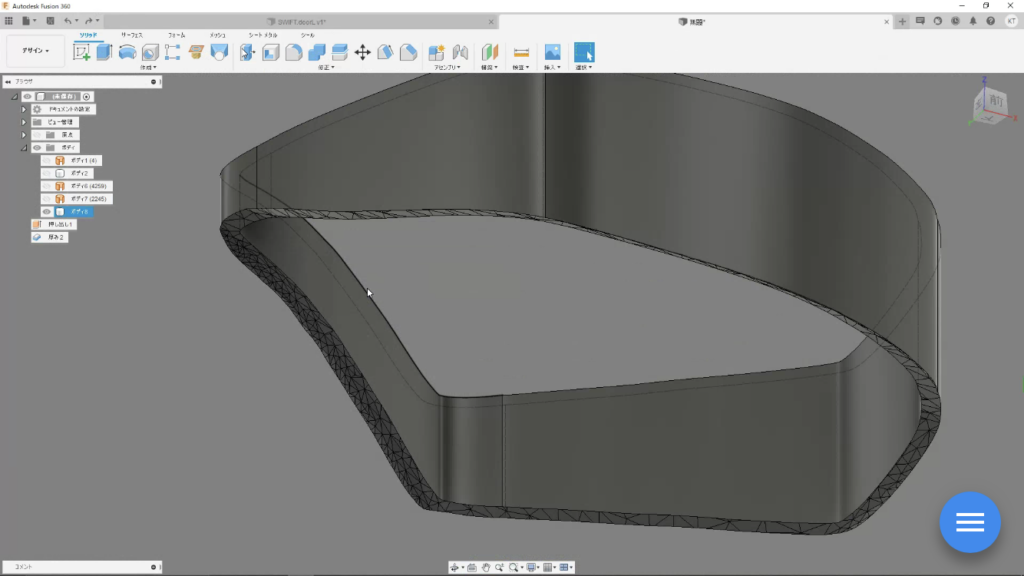

この治具リングをドア内張曲面にぴったりフィットするように、ドア内張曲面で「ボディ分割」させます。

分割に成功すると、下側がドア内張曲面にぴったりフィットする形になります。

リングの厚みが厚いほど曲面へのフィット感は良くなるので位置決めが正確になりますが、3Dプリントの造形には時間がかかります。

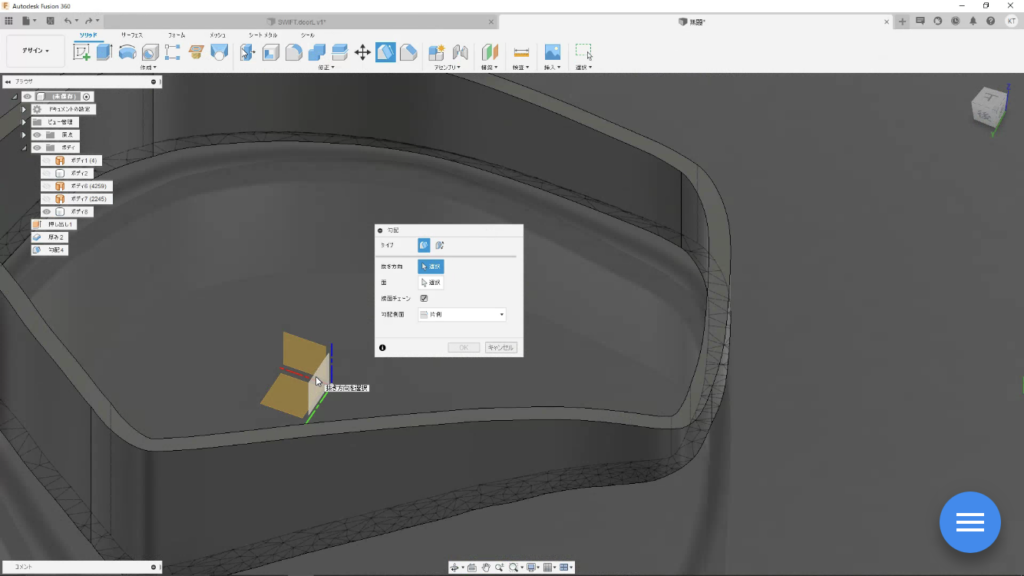

あとは、「勾配」でリングの高さを出来るだけそろえていきます。

「傾き方向」を、原点の↑面を選択し、

「面」を傾斜させたい面を選びます。

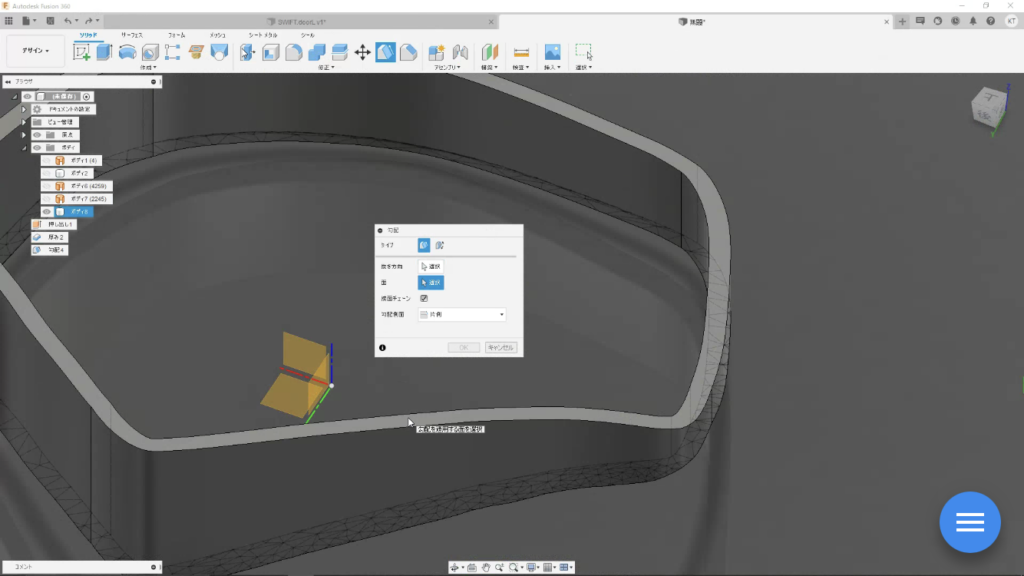

あとはドラッグ&ドロップで角度を調整して

バリが出たら、「削除」で取り除いておきます。

何度か「勾配」で調整して高さをそろえてみました。

あとは、形状保持のための補強を入れて、3Dプリント出力という流れですが、また今度書きますm(__)m